Extensómetros

Cuando se impone una carga en cualquier objeto material, éste se expande, se contrae o sufre un esfuerzo cortante. Si una rejilla de alambre o papel metálico con resistividad eléctrica específica se une con firmeza al objeto, teóricamente se alargará o comprimirá, exactamente como lo hace la superficie a la que esta sujeto. El extensómetro o celda de resistencia metálica se basa en el principio de que, cuando un conductor se somete a un esfuerzo de tensión o compresión, presenta un cambio en la resistencia. La magnitud del cambio, relacionada con la resistencia original, es proporcional a la magnitud del esfuerzo aplicado. Este esfuerzo se define como:

o bien, en forma simbólica:

Los extensómetros determinan la unidad de deformación ![]() , en micro pulgadas por pulgada.

, en micro pulgadas por pulgada.

En la aplicación de los extensómetros se utiliza una constante de proporcionalidad denominada factor de celda y que, por lo común, se designa como ![]() ,

, ![]() ó

ó ![]() . Esta constante tiene valores de 2 ó 4 para las aleaciones de extensómetros que se usan más; el factor de la celda se basa en el cambio de resistencia que ocurre en la resistencia total en relación con el cambio de longitud del conductor con respecto a su longitud unitaria. En forma de ecuación, esto se expresa como sigue:

. Esta constante tiene valores de 2 ó 4 para las aleaciones de extensómetros que se usan más; el factor de la celda se basa en el cambio de resistencia que ocurre en la resistencia total en relación con el cambio de longitud del conductor con respecto a su longitud unitaria. En forma de ecuación, esto se expresa como sigue:

El factor de celda y el factor ![]() se consideran idénticos cuando el esfuerzo de entrada es el que se aplica al espécimen al que está unido el medidor. Para ser técnicamente correcto, el factor

se consideran idénticos cuando el esfuerzo de entrada es el que se aplica al espécimen al que está unido el medidor. Para ser técnicamente correcto, el factor ![]() es la relación de transparencia o sensibilidad de un extensómetro que relaciona la entrada de deformación mecánica con la salida unitaria de cambio de resistencia. El factor

es la relación de transparencia o sensibilidad de un extensómetro que relaciona la entrada de deformación mecánica con la salida unitaria de cambio de resistencia. El factor ![]() y el factor de celda no son los mismos cuando se relacionan con la deformación del medidor mismo.

y el factor de celda no son los mismos cuando se relacionan con la deformación del medidor mismo.

La temperatura afecta la relación de transferencia ![]() y, cuando se considera sinónima con el factor de celda, se convierte en una variable no controlada que produce inexactitudes en las mediciones de deformación.

y, cuando se considera sinónima con el factor de celda, se convierte en una variable no controlada que produce inexactitudes en las mediciones de deformación.

Para lograr mediciones más o menos precisas con extensómetros metálicos, se debe tomar en cuenta varios factores como la composición química de la aleación metálica, el tratamiento térmico del metal, los efectos de la temperatura, el tamaño y la configuración del medidor, el adhesivo empleado en la unión, el ciclo de curación del adhesivo, el tipo de soporte del medidor y el cambio de cero del medidor con respecto a cualquier compensación de temperatura.

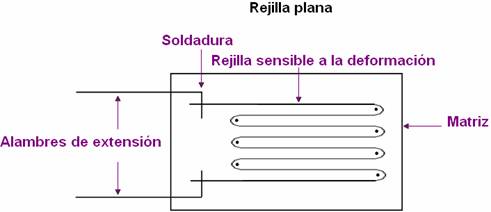

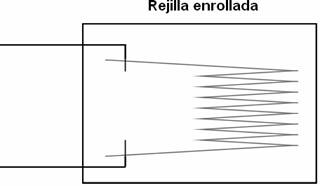

La siguiente figura muestra el diagrama de tres formas de extensómetros metálicos.